Тёрка в тагах

Большая Тёрка / Мысли /

ПРОИЗВОДСТВО

DeDMaxopka

Угольный разрез «Молодёжный», Казахстан

ПРОИЗВОДСТВО, Казахстан, Уголь

Не так давно мне довелось побывать в Казахстане. Вместе с chistoprudov и

chistoprudov и  petrushanov мы побывали в Астане на Дне города, посетили несколько производственных площадок Караганды и даже один самый обычный колхоз. В этом посте я покажу вам угольный разрез Молодёжный, который находится недалеко от Караганды, и постараюсь коротко описать свои впечатления от поездки.

petrushanov мы побывали в Астане на Дне города, посетили несколько производственных площадок Караганды и даже один самый обычный колхоз. В этом посте я покажу вам угольный разрез Молодёжный, который находится недалеко от Караганды, и постараюсь коротко описать свои впечатления от поездки.

1.Читать далееЕсли говорить честно, я понятия не имел, как и чем сейчас живёт Казахстан и то, что я увидел вызвало у меня двоякие ощущения. Так вышло, что я прилетел в Астану раньше ребят на день и решил не брать в руки фотоаппарат, а просто погулять по столице, проникнуться местной атмосферой. Я прошёл пешком пол города и везде меня встречали чистые улицы, улыбающиеся люди красивые здания, фонтаны, памятники и тд. Мне было приятно гулять по столице Казахстана. К примеру, в России гулять по улицам с удовольствием у меня получалось только в двух городах - в Казани и в Питере.

Астана - столица, она обязана быть красивой. Обратную картину я по привычке ожидал увидеть в периферии - Караганде и тем более уж в рядовом колхозе, куда нам волею случая довелось заглянуть. Но и там я не увидел поваленных заборов, разрушенных коровников и алкоголиков с бутылкой спирта на улице. Что касается Караганды, то она мне напомнила наш шахтёрский городок Прокопьевск (Кузбасс), только чуть лучше облагороженный, что тоже хорошо.

Меня не покидало чувство, что нас обманывают, нас возят специально по тем местам, где все хорошо, а жести не показывают, но сомнения развеивали люди на производствах, с которыми мы общались. Люди были довольны своей работой, рассказывали нам, что государство им помогает.

С одной стороны, я был рад, что в Казахстане всё хорошо и люди живут с уверенностью в своём будущем. С другой - мне обидно, что у нас в России обстановка слегка плачевнее. Наверное, не стоит даже объяснять, в чём заключается эта плачевность. Я знаю, что ЖЖ в Казахстане заблокирован, но вдруг кто-то оттуда читает меня через анонимайзер или еще как-то, скажите - нас обманули, зазомбировали и в Казахстане всё плохо? Или всё так, как я описал? :)

...

Но вернёмся к угольному разрезу и БелАЗам, которые по нему ездят. Разрез «Молодёжный» - крупнейшее угледобывающее предприятие Карагандинского района. На данный момент на нём добывают 7 000 000 тонн угля в год.

2. Когда-то здесь была степь и ничто не предвещало беды

3. Теперь здесь огромный карьер, где уже 30 лет добывают уголь круглые сутки.. Говорят, что угля хватит еще лет на 50.

Угленосная свита месторождения включает три пласта угля суммарной мощностью 44,5 м. Угли пластов высокозольные (свыше 40 % золы), труднообогатимые, теплота сгорания сравнительно невысокая. Основная часть продукции поставляется на энергетические станции, входящие в состав группы Казахмыс.

4. Кстати, вопрос знатокам, высокозольные угли - это ведь угли низкого качества, сжигание которых вредит атмосфере несколько больше, чем сжигание угля с низким показателем зольности? Или сегодня умеют обогащать / фильтровать / сжигать такой уголь без вреда?

5. Проектная мощность разреза 10 000 000 тонн в год

6. Для перевозки угля / породы используются БелАЗы грузоподъемностью до 130 тонн

7. Экскаваторы используются тоже немаленькие. Например, этот ковшом может за раз загрести до 12 тонн породы / угля

8.

9. Человек на фоне выглядит крошечным

10. В кабине

11.

12. Погрузка

13. Детальная разведка месторождения Борлы была проведена Гапеевской экспедицией в 1979 - 1981 годы. Были выявлены три угольных горизонта со средней мощностью пластов 8,8; 22,3 и 26,6 м и угленасыщенностью соответственно 25, 65 и 65%. Средний коэффициент вскрыши составляет 2,0 м3/т. Максимальная глубина залегания пластов составляет 225 м. Угли труднообогатимые с зольностью от 39 до 47%, пригодные к использованию только в качестве энергетического топлива.

14. Сегодня коллектив разреза «Молодежный» состоит из 1150 человек, включая работников социальной сферы. Работают вахтовым способом через 5 дней. Рабочая смена – 11 часов. Около 70 процентов работников – местные, из поселка «Молодежный» и окрестных сел, а 30 процентов приезжают из Караганды и других отдаленных мест. Средняя заработная плата – около 44 тысяч тенге, а машинисты экскаваторов, водители автосамосвалов получают 90 - 100 тысяч тенге. Рассматривается вопрос об увеличении средней зарплаты до 50 тысяч тенге.

15.

16.

17.

18. Экскаватор питается от 6 кВ кабеля

19. Ковш

20. По технологическим дорогам в разрезе постоянно курсируют поливалки, но в жару поливалки не справляются и все равно стоит пыль

21. В кабине БелАЗа, как в кабине любого другого грузовика

22. Отправляемся на разгрузку

23. В день БелАЗисты делают примерно по 35 рейсов

24.

25.

26. Уголь

27. Водитель вахтовки

28. На разрезе также работают шагающие экскаваторы, производительность которых выше, чем у обычных

29. С виду это 5-этажный дом со стрелой

30. Пётр и экскаватор

31. Дмитрий и ковш

32. Внутри экскаватора

33. Вот так эти махины выглядят со стороны

34.

35. Ну и, конечно, никакой карьер не обходится без взрывов. Поэтому стандартным атрибутом любого разреза является буровая установка. В этот раз подрыв породы нам посмотреть не удалось, он был за день но нашего приезда. Взрыв я как-то снимал на другом разрезе

36.

37. Напоследок ещё несколько фотографий

38.

39.

40.

41.

42.

43.

На этом всё. Спасибо за внимание!

Благодарю агентство «Социальные Сети» за организацию поездки!

- Нет комментариев

passion2010

Топ самых лучших сайтов в рунете

деньги, домен, банки, Строительство, плитка, ПРОИЗВОДСТВО, Бетон, продажа, кирпич, игра, ссылка, кредиты, покупка, нумизматика, монеты, краска, обмен, значки, жетоны, фалеристика, фишки, редкие, Материалы

1. Домен игра — предложите слово и получите прямую ссылку на свой сайт!

2. Нумизмат — покупка, продажа, обмен монет, значков, жетонов, фишек!

3. Редкие значки — редкие значки фалеристики (ссср)!

4. Мир денег — О банках и о том как они навязывают населению кредиты! Все о деньгах и то что с ними связанно!

5. Наностройка — Нано строительные материалы!

- 1 комментарий

DeDMaxopka

Саяно-Шушенская ГЭС

Энергетика, ГЭС , ПРОИЗВОДСТВО, хакасия

Саяно-Шушенская ГЭС — крупнейшая по установленной мощности электростанция России, 7-я — среди ныне действующих гидроэлектростанций в мире. Подробнее об этом уникальном сооружении можете почитать под катом.1. Вечерняя подсветка на СШГЭСЧитать далееЕздил я туда зимой по приглашению от "РусГидро". Основной целью поездки был виртуальный тур по станции, как я делал уже на Новосибирской ГЭС. Тур получился в разы круче, во-первых станция намного интереснее и больше, а во-вторых в туре есть справки, больше точек просмотра, есть дневная и ночная панорамы станции и тд. Но, к сожалению, тур на данный момент не удалось согласовать со службой безопасности станции и я не знаю, удастся ли вообще это сделать, остаётся надеяться на лучшее.

Но не будем о плохом. Если панорамы и нельзя показывать, то у меня хотя бы есть фотографии с тех же самых мест, где я делал сферы, и не только.

Саяно-Шушенская ГЭС расположена рядом с посёлком Черемушки (недалеко от города Саяногорск) в Республике Хакасия. СШГЭС является первой в каскаде енисейских гидроэлектростанций. Установленная мощность СШГЭС — 6400 МВт, среднегодовая выработка — 22,8 млрд кВтч электроэнергии.2. Напорный фронт Саяно-Шушенской ГЭС образует бетонная арочно-гравитационная плотина — уникальное по размерам и сложности возведения гидротехническое сооружение.

Конструкция высоконапорной арочно-гравитационной плотины не имеет аналогов в мировой и отечественной практике. Высота сооружения 245 м, длина по гребню 1074,4 м, ширина по основанию - 105,7 м и по гребню — 25 м. В плане она имеет вид круговой арки радиусом 600 м с центральным углом 102 градуса. Плотина СШГЭС входит в десятку самых высоких плотин мира. (Плотина в Швейцарии чуть по-выше, о которой я тоже писал в ЖЖ)

3.

4. На гребне плотины

Устойчивость и прочность плотины под напором воды (около 30 млн. тонн) обеспечивается и за счет собственного веса (примерно на 60%) и путем передачи гидростатической нагрузки на скальные берега (на 40%). Плотина врезана в скальные берега на глубину до 15 м. Сопряжение плотины с основанием в русле произведено врезкой до прочной скалы на глубину до 5 м.

5.

6. Эксплуатационный водосброс СШГЭС.

Эксплуатационный водосброс предназначен для сброса избыточного притока воды в половодье и паводки, который не может быть пропущен через гидроагрегаты ГЭС либо аккумулирован в водохранилище. Максимальная пропускная способность эксплуатационного водосброса при нормальном подпорном уровне (НПУ — 539 м) составляет 11700 м?/сек.

Водосброс имеет 11 отверстий, которые заглублены на 60 м от НПУ и 11 водосбросных каналов, состоящих из закрытого участка и открытого лотка, которые проходят по низовой грани плотины. Водосбросы оборудованы основными и ремонтными затворами. Четырехметровые носки-трамплины завершают водосбросы, на сходе с них скорость воды достигает 55 м/с.

7. Водохранилище СШГЭС

Плотина ГЭС образует крупное Саяно-Шушенское водохранилище сезонного регулирования полным объёмом 31,34 км?, полезным объёмом 15,34 км?, длиной 320 км и площадью 621 км?.

Распоряжением Правительства РФ от 16 ноября 2006 года Саяно-Шушенское водохранилище включено в перечень 70 водоёмов, являющихся стратегическими источниками питьевой воды, которые будут находиться в исключительной федеральной собственности. Использование их водных ресурсов осуществляется для обеспечения питьевого и хозяйственно-бытового водоснабжения значительных территорий одного или нескольких субъектов РФ.

8. Береговой водосброс

Строительство дополнительного берегового водосброса Саяно-Шушенской ГЭС было продиктовано необходимостью повышения надежности и безопасности гидротехнических сооружений станции. Сооружение позволяет осуществить дополнительный пропуск расходов до 4000 куб.м/сек (основный пропуск расходов осуществляется через эксплуатационный водосброс и водопропускные тракты гидроагрегатов) и, тем самым, снизить нагрузку на эксплуатационный водосброс станции и обеспечить щадящий режим в водобойном колодце. Береговой водосброс предназначен для пропуска экстремальных паводков и паводков редкой повторяемости. В случае рядовых паводков использования берегового водосброса не предполагается.

9.

10. На фотографии можно увидеть расположение берегового водосброса, относительно самой станции

11. Турбинные водоводы СШГЭС

Турбиннный водовод - напорный трубопровод, подводящий воду к турбинам гидроэлектростанции. На Саяно-Шушенской ГЭС водоводы сталежелезобетонные. Внутренний диаметр 7,5 м; толщина железобетонной облицовки — 1,5 м.

12.

13. Трансформаторная площадка

14. Трансформаторы

Силовые трансформаторы Запорожского трансформаторного завода повышают напряжение генератора 15,75 кВ до напряжения 500 кВ, на котором электроэнергия передаётся в энергосистему с распределительного устройства. Всего трансформаторов 15 шт. Это 5 групп по 3 фазы. Каждая группа рассчитана на 2 гидроагрегата (1-2, 3-4, 5-6 и т.д.)

Габариты каждого трансформатора: длина - 8,66 м, ширина - 3,61 м, высота - 5,05м; масса - 235 тонн.

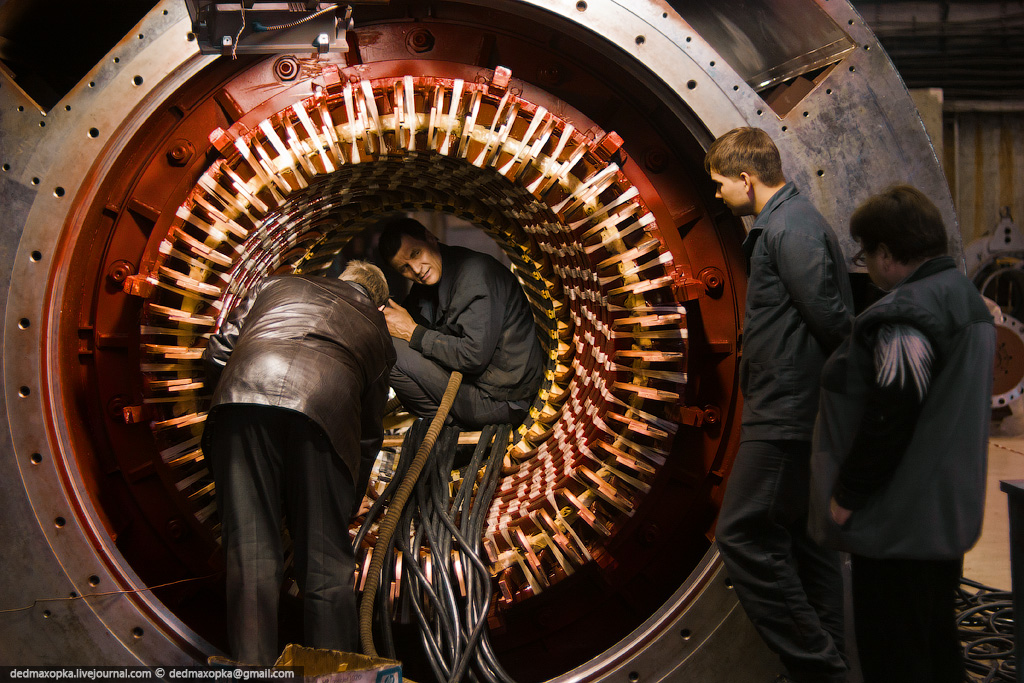

15. Машинный зал

В здании ГЭС размещено 10 гидроагрегатов, мощностью 640 МВт каждый, с радиально-осевыми турбинами, работающими при расчётном напоре 194 м (рабочий диапазон напоров — от 175 до 220 м). Номинальная частота вращения гидротурбины — 142,8 об/мин, максимальный расход воды через турбину — 358 м?/с, КПД турбины в оптимальной зоне — около 96%, общая масса оборудования гидротурбины — 1440 т.

Производитель турбин и генераторов генераторов — ОАО «Силовые машины». По результатам испытаний, проводившихся заводом на уже установленном оборудовании, гидроагрегаты способны развивать мощность до 720 МВт, являясь, таким образом, наиболее мощными из гидроагрегатов ГЭС России.

16. Несколько гидроагрегатов до сих пор в ремонте после известной всем аварии. К 2014 году Саяно-Шушенская ГЭС будет полностью оснащена абсолютно новым и современным оборудованием, обладающим улучшенными рабочим характеристиками и соответствующим всем требованиям надежности и безопасности.

17.

18.

19. Монтажная площадка

20.

21. Спускаемся уровнем ниже. На фото вращающийся огромный ротор. Скорость вращения 142,8 об/мин.

22. Ещё ниже. Шахта турбины.

Гидроагрегат состоит из двух независимых частей: гидротурбины и гидрогенератора соединённых валом. В шахте турбины мы можем видеть и то и другое. Под ногами находится турбина, над головой генератор, в центре видно вращающийся вал. Прямо под железным полом находятся сервомоторы, которые приводят в движение лопатки направляющего аппарата, регулирующие количество воды поступающее на рабочее колесо турбины.

23. Вал

24.

25. Ещё ниже. Спиральная камера.

Спиральная камера предназначена для подвода воды к направляющему аппарату турбины. Особая форма камеры с уменьшающимися сечениями служит для равномерного распределения потока по всей окружности статора.

26. Сопряжение спиральной камеры с турбинным водоводом. Диаметр здесь 7.5 м. Это больше, чем в стандартном тоннеле метро.

27. Ещё ниже. Рабочее колесо турбины.

Рабочее колесо, соединенное с валом турбины - это ротор радиально-осевой турбины, преобразующий энергию потока воды в механическую.

Вес колеса - 145 тонн, диаметр — 6,77 м.

28. И наконец мы в самом низу. Отсасывающая изогнутая труба, которая выводит воду на поверхность в нижний бьеф.

29. Центральный пульт управления

30. Вернёмся к видам на станцию

31.

32.

the end

Спасибо "РусГидро" за приглашение и организацию съемок!

- Нет комментариев

DeDMaxopka

Производство стеклотары

Часто бывает, когда я иду на завод, даже не представляю, что меня там ждёт. В этот раз было то же самое, мне предстояло посетить крупнейшее за Уралом производство стеклотары и я воображал огромные производственные площади, но на деле все оказалось иначе.

1. Стекольная линия.Читать далее

Речь пойдёт о Новосибирском предприятии ОАО «Завод «Экран».История завода началась после Великой Отечественной Войны - именно тогда Советский Союз задумался о создании базы для производства электровакуумных приборов для радиолокации и телевидения. В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

2.

Сегодня ОАО «Завод «Экран» - предприятие, занимающее лидирующую позицию среди производителей стеклотары на территории от Урала до Дальнего Востока. Ассортиментный ряд завода составляют бутылки из бесцветного стекла емкостью от 0,25 л до 1 л для розлива ликеро-водочных изделий, пива и газированных напитков; банки для соков, соусов и других консервированных продуктов емкостью от 0,25 до 3 литров; бутылки из коричневого стекла.

3. Стекловарная печь.

Говоря крупнейшее производство стеклотары за Уралом, я имел ввиду, что производственная мощность предприятия - 620 млн. шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

Но крупнейшее производство в данном случае - это всего лишь два цеха (производство бесцветной бутылки и коричневой).

4. Готовые, но ещё не прошедшие контроль качества бутылки.

Технология производства стеклотары состоит из следующих последовательных процессов:

- подготовка исходного сырья,

- составление шихты,

- варка стекломассы,

- формирование и отжиг изделий,

- контроль качества и упаковка.

Подготовка исходного сырья представляет собой очистку исходных сырьевых компонентов от нежелательных примесей и их подготовка к дальнейшей обработке и применению. Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Шихта - это сухая смесь материалов, которые подаются в печь для получения стекломассы. Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

5. Стекловарная печь, в которую подаётся шихта и стеклобой. Производительность такой печи около 180 тонн стекломассы в сутки.

Варка стекломассы - самая сложная операция всего стекольного производства, производится в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов.

При нагревании шихты до 1100...1150 град С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты - образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500... 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

6. Стекломасса на выходе из печи.

Цвет и прозрачность бутылки, определяется добавлением (или отсутствием) красителей и глушителей в шихту. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

7. Процесс довольно дурнопахнущий.

Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий выдуванием.

8. Подача стекломассы на стекольные линии. Внизу кадра видны две падающие яркие капли стекломассы - это будущие бутылки.

9. Процесс создания капель стекломассы.

10.

11. Готовая стекломасса подаётся к формовочным автоматам, где осуществляется формовка изделий с применением соответсвующей оснастки.

12.

13. Десятисекционная линия, производящая бутылки из коричневого стекла.

14.

После прохождения процесса формования, стеклоизделие проходит дополнительную термическую обработку (отжиг) в печах прямого нагрева. Отжиг необходим для снятия внутреннего остаточного напряжения в стеклотаре, что придаёт изделию сохранность в процессе дальнейшей обработки и эксплуатации.

Температура изделий на входе в печь отжига: пр. 400°C - 500°C.

Температура изделий на выходе: пр. 50°C – 80°C.

15. Стеклотара после отжига

16. Опрыскивание бутылок специальным раствором, который предотвращает появление царапин и потертостей на бутылках при транспортировке.

17. Продукция готова, осталось только пройти контроль качества.

18. Данный стекольный комплекс оснащён современными инспекционными машинами, которые ежесекундно сканируют параметры каждой стеклобутылки на соответствие требованиям покупателя.

19. Упакованная продукция.

Я показал процесс изготовления бутылок на новом стекольном комплексе. Есть ещё другой цех, где делают прозрачные бутылки и банки, где контроль качества производится вручную. Первые 4 и следующие 7 фотографий сняты именно там.

20. На производстве в обоих цехах очень шумно. Приходится ходить в берушах или шумопоглощающих наушниках.

21. Процесс создания двухлитровой банки.

22.

23. Чекушки.

24. Водочные бутылки после отжига.

25. Контроль качества.

26. Готовая продукция.Советую посмотреть небольшой видеоряд, снятый мной на производстве.

[видео]

Спасибо за внимание. Перепост, лайк и тд приветствуется :)- Нет комментариев

DeDMaxopka

Красноярский алюминиевый завод (КрАЗ)

Алюминий присутствует в нашей жизни всего лишь около полутора веков, но и за этот короткий срок успел пройти путь от декоративного металла, любимца ювелиров, до материала, позволяющего нам передвигаться быстрее, жить в тепле и уюте, пользоваться всеми благам современности и познавать миры вокруг.

Алюминий – самый распространенный металл на Земле, его доля в земной коре составляет до 8,8%. Однако алюминиевых рудников в природе не существует. Благодаря своей химической активности алюминий практически не встречается в свободном виде — для промышленного производства подходят лишь немногие из содержащих его минералов и горных пород.

В этом посте я расскажу, как производят алюминий на одном из крупнейших алюминиевых заводов мира.1. Алюминиевое производство на КрАЗЧитать далееСущесвует легенда, которая гласит, что однажды к римскому императору Тиберию (42 год до н. э. — 37 год н. э.) пришёл ювелир с металлической, небьющейся обеденной тарелкой, изготовленной якобы из глинозёма (Al2O3). Тарелка была очень светлой и блестела, как серебро. По всем признакам она должна быть алюминиевой. При этом ювелир утверждал, что только он и боги знают, как получить этот металл из глины. Тиберий, опасаясь, что металл из легкодоступной глины может обесценить золото и серебро, приказал на всякий случай отрубить ювелиру голову.

Лишь почти через 2000 лет после Тиберия, в 1825 году, датский физик Ганс Христиан Эрстед получил несколько миллиграммов металлического алюминия, а в 1827 году Фридрих Вёлер смог выделить крупинки алюминия, которые, однако, на воздухе немедленно покрывались тончайшей пленкой оксида алюминия.

Дальше Анри Сент-Клер Девиль, исследования которого финансировал Наполеон III, придумал первый способ промышленного получения алюминия и получил первый слиток массой около 7 кг. Девиль начал производство алюминия на заводе братьев Тиссье в Руане. За сутки завод производил два килограмма алюминия. В 1857 году килограмм этого металла стоил 300 франков. В те годы комнату на месяц в Париже можно было снять за 20 франков.

Начало современному способу производства алюминия положил метод, изобретённый почти одновременно в 1886 году Чарльзом Холлом в США и Полем Эру во Франции и основанный на получении алюминия электролизом глинозема, растворённого в расплавленном криолите. С тех пор, в связи с улучшением электротехники, производство алюминия совершенствовалось. Заметный вклад в развитие производства глинозема внесли русские учёные К. И. Байер, Д. А. Пеняков, А. Н. Кузнецов, Е. И. Жуковский, А. А. Яковкин и др.

2. Электролизеры, работающие по технологии экологического Содерберга

Датой рождения алюминиевой промышленности России считается 14 мая 1932 года, когда на Волховском заводе в Ленинградской области была получена первая партия металла. Через год первую продукцию выпустил Днепровский алюминиевый завод на Украине. .... Дабы не конспектировать текст, я советую почитать на сайте РУСАЛа историю российской алюминиевой промышленности.

3. С помощью вакуумного ковша забирают алюминий из электролизера

На данный момент лидером мировой алюминиевой отрасли является РУСАЛ (Объединенная компания «Российский алюминий»). Продукция экспортируется клиентам в 70 странах мира. В состав компании входят предприятия по добыче бокситов и нефелиновый руды, производству глинозема, алюминия, сплавов, фольги и упаковочных материалов на ее основе, а также энергоактивы. На долю Объединенной компании приходится около 12,5% мирового рынка алюминия и 16% глинозема, что обеспечивается производственными мощностями, позволяющими производить 3,9 млнтонн алюминия и 10,6 млнтонн глинозема в год. Компания создана в марте 2007 года в результате объединения РУСАЛа, СУАЛа и глиноземных активов Glencore. В UC RUSAL работает 100 000 человек. Объединенная компания присутствует в 17 странах мира на 5 континентах.

Красноярский алюминиевый завод как раз принадлежит РУСАЛу. КрАЗ - второй крупнейший производитель алюминия в мире, а так же основная площадка для опытной эксплуатации и внедрения инновационных разработок РУСАЛа. Производственная мощность КрАЗа - 1 млн тонн алюминия в год (около 24% российского и 2,4% мирового производства алюминия). В производственный комлпекс завода входят 25 корпусов электролиза (2233 электролизера), 3 литейных отделения и отделение производства анодной массы.

4. В 2011 году КрАЗ произвел алюминия больше, чем БрАЗ, который является самым крупным производителем алюминия в мире

Производство алюминия является исключительно энергоемким. Поэтому алюминиевые заводы преимущественно строят в регионах, где есть свободной доступ к мощным источникам электроэнергии. В нашем случае этим источником является Красноярская ГЭС, установленная мощность которой 6000 МВт. Сегодня это самая мощная ГЭС в России (до тех пор, пока СШГЭС находится на реконструкции). Красноярский алюминиевый завод потребляет около 70% от общего объема производимой ГЭС электроэнергии.

5. Электролизная ванна, где производится алюминий

Алюминий производят из глинозёма, который в свою очередь извлекается преимущественно из бокситов (иногда из нефелиновых руд), запасы которых на земле практически безграничны. Т.е. на КрАЗе мы можем видеть только заключительный этап производства - восстановление алюминия процессом Холла-Эру. Он основан на следующем принципе: при электролизе раствора глинозема в расплавленном криолите (Na3AlF6) выделяется алюминий. Дно электролизной ванны служит катодом, а угольные бруски, погруженные в криолит — анодами. Под раствором криолита с 3-5% глинозема осаждается расплавленный алюминий. При этом температура процесса достигает 955° С, что значительно выше температуры плавления самого металла — 660° С.

Расстояние между анодом и катодом 5.5 - 6.5 см, это так называемый межполюсный зазор, именно там и происходит реакция восстановления алюминия.

6. Вакуумные ковши могут забрать за один раз от 3 до 5 тонн горячего металла

На КрАЗе в 2004-2009 годах была осуществлена модернизация, которая позволила значительно повысить эффективность работы и снизить объем удельных выбросов вредных веществ. Сейчас проходит второй этап модернизации, который заключается в поэтапном переводе мощностей предприятия на технологию «Экологичный Содерберг», так же позволяющую существенно снизить воздействие на окружающую среду.

Все электролизеры Содерберга оборудовали системой АПГ (автоматическая подача глинозёма в электролизер), это повысило автоматизацию производственного процесса и улучшило экологическую обстановку в корпусах. Так же установили систему сухой очистки газов, которая обеспечила максимальный уровнень улавливания фторидов – до 99%.

7. Суточная производительность завода 2725 тонн

8. На КрАЗе введен в работу единственный в России корпус с электролизерами АВЧ (производство алюминия высокой чистоты).

9. Чистота сверхчистого металла - 99,996%. Он используется в производстве компьютерных жестких дисков, мобильных телефонов и другой электронной техники, а также в аэрокосмической и оборонной промышленностях. Основные поставки этого алюминия с КрАЗа идут в Азию, Японию, США.

10. Напряжение, подаваемое на электролизер всего лишь 4.5 V, но сила тока огромная - 174300 A

11. Если в корпусах Содерберга получение алюминия происходит из глинозёма, то в корпусе АВЧ исходным сырьем является более грязный алюминий. Проще говоря, технический алюминий проходит вторичную очистку, что делает его сверхчистым. Производительность одного электролизера АВЧ - 600 кг\сутки

12. КрАЗ является единственным в мире заводом, где используется сразу три технологии производства алюминия - электролизеры Содерберга, АВЧ и электролизеры с обоженными анодами.

13. В отличие от электролизеров, работающих по технологии Содерберга, технология производства алюминия с использованием заранее обожженных анодов характеризуется меньшими затратами на электроэнергию и влиянием на окружающую среду.

14. У каждого корпуса КрАЗа есть сложное газоочистное оборудование, установленное в рамках первого этапа экологической модернизации.

15. Эффективность улавливания газоочистками вредных веществ – 99,9%.

16.

17. Я уже писал выше, что в производственный комплекс КрАЗа входит 3 литейных отделения. Ниже фотографии с литейного отделения №3, в котором помимо всего делают самые длинные алюминиевые слитки в мире.

18. Миксер на 100 тонн металла, в котором идет приготовление сплавов. Миксер по сути - это большая кастрюля, в которую помимо первичного металла добавляются необходимые ингредиенты – легирующие материалы. В результате получается высококачественный алюминиевый сплав.

19. Температура металла в миксере более 800 градусов

20.

21. Заливка металла в миксер

22. КрАЗ заточен на выпуск высокотехнологичной продукции. К примеру, завод сейчас развивает производство так называемых плоских слитков. Они широко востребованы рынком упаковочных материалов, нужны для производства литографических пластин и кузовных панелей легковых автомобилей.

В рамках программы модернизации в литейном отделении предприятия заработал уникальный литейный агрегат, который стал выпускать слитки двойной длины – до 11,5 м. Изготовленные на нем сплавы теперь используются в производстве фольги. Причем, это слитки-рекордсмены. Такие длинные алюминиевые слитки не выпускал еще ни один завод мира.

23. В 2012 году завод предложил новую продукцию лидерам мирового автопрома. К примеру, японские концерны Тойота и Мицубиси заказали сплавы, чтобы повысить эксплуатационные свойства своих легковых автомобилей. Кразовцы предложили металл, обеспечивающий элементам двигателя и колесным дискам и прочность, и пластичность. Усовершенствованные сплавы для производства фольги заказали известные европейские прокатные компании – Novelis и Hydro.

24.

25.

26.

На этом всё. Спасибо пресс-службе КрАЗа за интересную экскурсию по заводу.

В одном из следующих постов я покажу фотографии с Красноярского металлургического завода, где из произведенного на КрАЗе алюминия делают различные изделия, в том числе автомобильные кованные диски.- Нет комментариев

DeDMaxopka

ind.

ПРОИЗВОДСТВО, Ночной город, Кемерово, industrial, Кузбасс, На высоте, Новосибирск

В жизни меня иногда спрашивают, что я нашёл в этих ТЭЦ, ГЭС, заводах и тоннелях? Под катом попробую кратко ответить на этот вопрос.

1. И ещё покажу старые завалявшиеся фотографии с разных объектов. Кемеровская ГРЭСЧитать далее

Кому-то природа ближе, кому-то космос, а я, так получилось, фанат урбанизма и всякого индустриала. Я считаю, что дыра, сделанная в скале человеком, интересней, чем подобная дыра, но природного происхождения. Потому что всё, что создает человек, имеет смысл и является плодом чьего-то разума, а природа хаотична и случайна.

Не так давно я путешествовал по горным районам Европы, по началу (особенно потому что раньше я в подобных местах не был) меня впечатляли все эти долины, острые пики гор на горизонте, бурная растительность и весь тот объем пространства, открывающийся с любой из вершин, на которые мы забирались. Но за две недели мне это приелось. Рельеф суши, реки и океаны, дремучие леса и пустыни - когда-то сгенерированная карта нашего проживания - планета Земля, она почти неизменна в рамках наших маленьких жизней взятых по отдельности.

Но если мы не видим, как меняется наша планета, потому что ещё не научились жить вечно, то технический прогресс и то, как нарастает скорость осваивания пространств человечеством, на лицо. Если лет 20 назад большинство людей и не знали, что такое интернет, то сейчас он формирует постоянно растущее информационное пространство. Город, в котором я живу, был основан всего лишь 119 лет назад, а сегодня - это третий город по численности населения в Российской Федерации, с каждым годом его новые постройки всё больше устремляются в небо. И если человек не победил природу, то научился приспосабливаться к любым условиям. Он как муравей, старательно строит свой большой город, формирует окружение. Все происходит достаточно быстро.

Вот это мне всегда было интересно - умственные и материальные плоды разума человечества, всё, что позволяет человеку жить и развиваться.

Но хватит романтики. Так же, как юных натуралистов тянет бежать в лес собирать паучков и бабочек, меня тянет путешествовать по городам, бывать на высотных объектах, проникать на всякие индустриальные объекты, будь то тоннель, большая ГРЭС, завод или небольшая, но атмосферная заброшка.

2. Дым заводских труб. ОАО "КОКС" - Кемерово.

3. И тут одна труба внезапно задымила больше остальных

4. Мощность ГРЭС - 485 МВт

5. Копоть на соседней дымовой трубе.

6.

7. Промзона до горизонта

8.

9.

10. Кемерово

11.

12.

13.

14. Витя

15. Кемеровская ГРЭС со стороны

16. Следующие три фотографии будут с большого завода N

17.

18.

19. Уголь

20. ТЭЦ, мощностью 368,5 МВт

21. Внутри козлового крана

22.

23.

24.

- 1 комментарий

DeDMaxopka

Институт Неорганический Химии (ИНХ им. А.В. Николаева СО РАН)

ПРОИЗВОДСТВО, Наука, Новосибирск

В продолжении репортажей про институты Новосибирского Академгородка. В посте, который по большей части ориентирован на людей, сведущих в химии, я покажу несколько лабораторий, где ведут всевозможные исследования неорганических соединений, а так же, как выращивают кристаллы, которые по показателям качества являются одними из лучших в мире.

1.Читать далееКак всегда начну с направлений деятельности института:

Институт неорганической химии организован в составе Сибирского отделения АН СССР в 1957 году. Директором вновь организованного института был назначен д.х.н., профессор Анатолий Васильевич Николаев, в этой должности он работал до конца своей жизни.

В настоящий момент директором института является чл.-корр. РАН Владимир Петрович Федин – известный специалист в области координационной химии переходных металлов, химии кластерных соединений и супрамолекулярной химии. Институт проводит фундаментальные и прикладные исследования в области неорганической химии по основным научным направлениям:

- химия неорганических соединений, в том числе координационных, кластерных и супрамолекулярных;

- химическая термодинамика неорганических систем;

- кристаллохимия, электронное строение неорганических веществ;

- физико-химические основы процессов разделения и очистки веществ;

- физикохимия и технология функциональных материалов.

Выбор научных направлений определяется современными задачами неорганической химии, наличием специалистов высокой квалификации, имеющимися научными результатами, наличием необходимого научного оборудования и технических возможностей.

2. В лаборатории химии полиядерных металл-органических соединений

Как бы я не хотел написать понятным для всех языком, у меня не получится. Поэтому вот:

В лаборатории химии полиядерных металл-органических соединений занимаются синтезом и исследованиями новых соединений, которые с одной стороны обладают необычными свойствами или содержат атомы элементов в необычных сочетаниях, а с другой стороны могут быть полезными для практических применений, использующих магнитные, каталитические, структурные свойства. Соответственно названию, соединения эти чаще всего металл-органические, например, кубановые халькогенидные кластеры рения и молибдена; карбонильные кластеры железа, включающие элементы 15 и 16 групп; соединения со связями между непереходными (галлий, алюминий, цинк) и переходными элементами; полиядерные комплексы лантаноидов с магнитоактивными лигандами. Такая химия часто требует особых методов синтеза соединений, поэтому многие подходы к получению необычных комплексов впервые разработаны в этой лаборатории.

3. На дне колб порой непросто бывает найти драгоценные монокристаллы новых соединений. Аспирант проводит предварительные изыскания с помощью фонарика

4. В лаборатории у синтетиков, где работают, никогда не может быть абсолютного порядка, но шкафы и реактивы подписаны и пронумерованы, и найти нужное не составит труда

5. Перчаточный бокс также необходим в современной синтетической лаборатории, как хорошая плита для хозяйки на кухне

6. С его помощью можно «сварить» и исследовать новое неустойчивое металлорганическое соединение, сократив до минимума рутинные процедуры подготовки эксперимента

7. Оборудование в лаборатории только выглядит просто; здесь прячутся инновации, незаметные «непосвящённым». Такая техника работы с неустойчивыми веществами используется в самых современных лабораториях мира и «стекляшки» стоят заметных денег.

8. Научный сотрудник готовит эксперимент, используя аргон-вакуумную разводку местного изготовления (справа): не так красиво, но надёжно и довольно функционально.

9. Фронтальный вид на монокристальный рентгеновский дифрактометр Bruker DUO APEX. Прибор позволяет получать информацию о строении кристаллических объектов. В лаборатории кристаллохимии.

Лаборатория кристаллохимии ведет исследования по трем основным научным направлениям: рентгеноструктурный анализ монокристаллов, рентгеновская дифрактометрия поликристаллов и кристаллохимия неорганических соединений. Проводится рентгеноструктурное и рентгенографическое исследование новых неорганических соединений (сульфиды, двойные и тройные молибдаты и вольфраматы, ртутные минералы, сульфогалогениды ртути, двойные комплексные соли и др.), координационных, кластерных и супрамолекулярных соединений с неорганическими и органическими лигандами.

10. На изображении хорошо виден путь излучения от источника до детектора

11. Увеличенное изображение дифракционного узла

12. Ещё ближе

13. Суровые трудовые будни рядового кристаллографа: оптический бинокуляр, иголки, лезвия, чашки Петри с кристаллами

Самой главной трудностью рентгеноструктурного эксперимента является процесс выбора кристалла, от этого зависит около 90% успешного «решения» структуры – и качество рентгеноструктурного эксперимента, и точность полученных в итоге данных. Обычно кристалл для эксперимента отбирается с помощью оптического микроскопа, в некоторых случаях необходимо использовать плоскополяризованный свет для выбраковки прозрачных сросшихся кристаллов, грани срастания которых не обнаружимы в потоке обыкновенного света.- Отобранный по всем правилам кристалл приклеивается на стеклянную палочку диаметром 0,02–0,04 мм, сделанную из «легкого» литиевого стекла – для уменьшения эффектов рассеяния рентгеновского излучения твердым телом.

Следующая лаборатория - аналитическая. В аналитической лаборатории разрабатываются прямые и комбинированные, т.е. включающие предварительное концентрирование микроэлементов, методики количественного химического анализа:

• высокочистых веществ и функциональных материалов;

• руд и технологических продуктов;

• биологических и природных объектов.

Научная деятельность лаборатории развивается по трем основным направлениям: аналитическая химия высокочистых веществ и функциональных материалов; основы физико-химическиих процессов концентрирования микропримесей; элементный и вещественный анализ технологических, биологических и природных объектов.

В лаборатории проводятся исследования аналитических возможностей новых способов пробоподготовки, введения, возбуждения и ионизации атомов пробы для масс-спектрометрического и атомно-эмиссионного и атомно-абсорбционного анализа, изучается экстракция благородных металлов из технологических продуктов, проводится определение химических форм микроэлементов в природных объектах.

Аналитическая лаборатория ИНХ СО РАН аккредитована Госстандартом России на количественный анализ и сертификацию высокочистых веществ и реактивов, продуктов медно-никелевого и золотодобывающего производств, природных, питьевых и сточных вод.

Комплекс инструментальных методов Аналитической лаборатории, включает:

- атомно-эмиссионную спектрометрию с возбуждением в индуктивно-связанной плазме; (14)

- атомно-эмиссионную спектрометрию с возбуждением в плазме двухструйного дугового плазмотрона; (к сожалению, я её не запечатлил, поэтому только так)

- атомно-эмиссионную спектрометрию с возбуждением в дуге постоянного тока; (15)

- масс-спектрометрию с лазерным источником ионизации; (16)

17.

18.

- атомно-абсорбционную спектрометрию с пламеной и электротермической атомизацией; (19)

20.

21.

22. Работы с веществами высокой чистоты требуют помещений, оборудованных специальными боксами, в которых проводится химическая подготовка проб, очистка реактивов и посуды.

23.

24. Прежде чем перейти к рассказы про кристаллы, покажу еще несколько фотографий

25. За электронным микроскопом

26.

27. Фурье-ЯМР спектрометр BRUKER AVANCE 500 AV - 4х канальня жидкостная система ЯМР

То что на фото, это только часть. Эта круглая бочка - это 500 МГЦ сверхпроводящий магнит 11,7 Тэсла, к которому я, честно говоря, боялся подходить со своим фотоаппаратом.

И самое иннтересное - кристаллы!

Благодаря отработанной в аналитической лаборатории системе контроля качества исходных веществ и реактивов, в Институте успешно развиваются работы по получению высокочистых оксидов висмута, вольфрама, молибдена и др., которые используются для получения оксидных монокристаллов с уникальными оптическими свойствами (Bi4Ge3O12, CdWO4, MoWO4 и др.).

Разработанный в ИНХ СО РАН низкоградиентный метод Чохральского (LTG Cz) успешно используется в опытном производстве института для выращивания большеразмерных сцинтилляционных кристаллов германата висмута Bi4Ge3O12 (BGO), вольфрамата кадмия CdWO4 и др.

Кристаллы имеют наивысшие показатели качества по сравнению с кристаллами ведущих зарубежных фирм. Благодаря уникальной комбинации свойств произведенных в Новосибирске кристаллов BGO их потребителями стали Окриджская и Лос-Аламосская национальные лаборатории США, Европейское космическое агентство, ядерный центр KEK в Японии и другие ведущие научные центры мира.

Институт на регулярной основе поставляет корпорации GE Healthcare матричные сцинтилляционные детекторы BGO для медицинской позитронно-эмиссионной томографии.

28. Блок-схемы системы управления процессом выращивания в установке.

29.

30.

31. В Институте делают очень большие кристаллы. Я спросил, а что мешает сделать их еще больше? Мне в шутку ответили, что если сделают потолки в лаборатории выше, то и кристаллы будут больше :)

32. Вес этого красавца (на переднем плане) 52 кг.

33. Сцинтилляционные оксидные кристаллы

34.

35.

Размеры: до 130 мм в диаметре и до 400 мм длиной

Энергетическое разрешение: ~9,3—9,8% по g-излучению с энергией 662 кэВ (137Cs)

для цилиндров диаметром 50 мм и высотой 150 мм

Оптическое пропускание: длина поглощения около 7—15 м для l=480 нм

Радиационная стойкость : деградация светового выхода под действием

гамма-радиации дозой 107 рад не более 15—30%

36. Обработка кристаллов. Распил

37.

38. Шлифовка

39.

40. Ниже будут фотографии уже готовых изделий из монокристаллов BGO

41. “Пиксели” CdWO4 для комплекса таможенного контроля, выпускаемого НИИЭФА (Росатом). Детекторная линейка содержит 3200 пикселей

42.

43. Блоки детектирования на основе кристаллов Bi4Ge3O12 для каротажа скважин и для систем обнаружения ВВ методом импульсного нейтронно-активационного анализа.

44.

45. Элементы BGO для устройства детектирования ДУГА, предназначенного для определения содержания альфа-, бета-, и гамма–излучающих нуклидов в аэрозолях на АЭС.

46. Напоследок, книги Д.И. Менделеева в музее института

На этом всё, спасибо за внимание! Выражаю благодарность руководству Института за помощь в написании текста и организацию съемки.

- 1 комментарий

DeDMaxopka

СибНИА ч.2

Виртуальный тур , ПРОИЗВОДСТВО, Новосибирск, Сфера

Продолжение рассказа о СибНИА. Тем, кто не видел первую часть, советую сначала прочитать её.

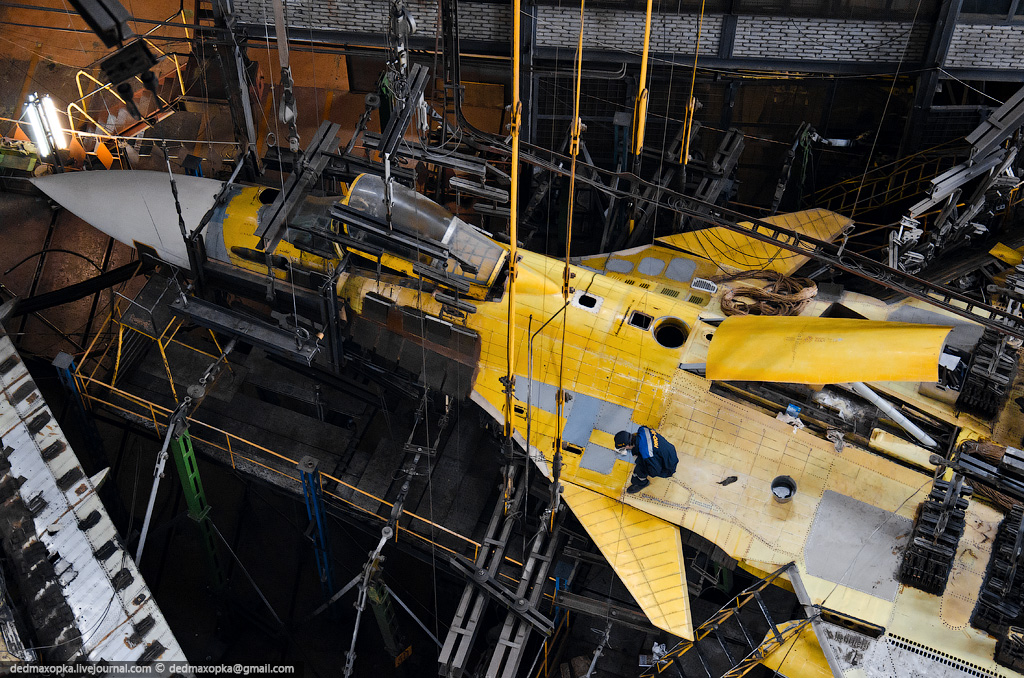

1. Теперь нам пора в статзал — корпус-стенд № 6. Это — крупнейший в стране зал статических и ресурсных испытаний натурных авиационных конструкций.Читать далее2. На входе

Его масштабы поражают: размеры — 120 x 86 x 25 м, площадь силового пола — 10 000 м2, площадь силового потолка — 6 800 м2. Максимальная взлётная масса испытываемых самолётов — 500 тонн, их максимальные габариты — 80 x 80 x 20 м. При этом в статзале одновременно могут проходить испытания 10–12 самолётов и 15–20 агрегатов на отдельных стендах.

Конструкция корпуса-стенда, принятого в эксплуатацию в середине 60-х годов прошлого столетия, представляет собой комплекс из силового пола с влитым в прочный бетон множеством параллельных профилированных металлических желобов, набора мощнейших силовых колонн и силового потолка из продольных и поперечных балок, являющихся частями испытательных стендов. Колоссальное количество работающего металла!

А теперь, надев каску, познакомимся поближе с обитателями сего заведения.

3. Учебно-боевой истребитель Су-27УБ.

Он — один из первых в большом семействе «двадцать седьмых». Двухместный сверхзвуковой учебно-боевой истребитель. Первый полёт совершил в 1985 году. Конструкторы сохранили на нём в полном объёме бортовое радиоэлектронное оборудование и вооружение одноместной машины, получив в итоге полноценный боевой самолёт. Более того, наличие второго члена экипажа позволило в дальнейшем разработать двухместный многоцелевой истребитель Су-30 для ВВС и ПВО СССР, а на его базе — многочисленные модификации многофункционального истребителя Су-30К (МК), о котором расскажу ниже.

Экземпляр, прибывший в СибНИА на испытания, судя по виду, много и хорошо летал.

4. Су-27УБ в компании многоцелевого транспортного легкомоторного самолёта СМ-92Т «Супер Финист» (слева) и своего собрата Су-27СМ (справа вверху).

Снимок сделан с силового потолка статзала. Самолёт несёт на себе остатки вэ-вэ-эсовской окраски, с которой летал, пока не выработал установленный ресурс, был снят с эксплуатации и передан в СибНИА для установления остаточного ресурса и выработки рекомендаций по его продлению.

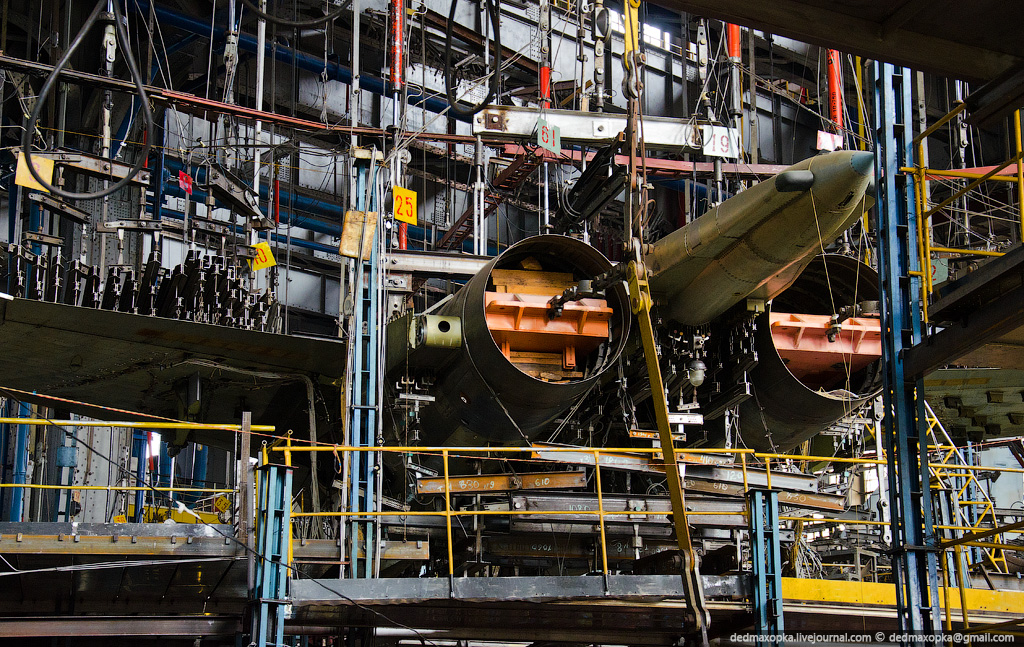

5. Вид с конца центральной хвостовой балки Су-27УБ.

Хорошо просматриваются термостойкие двигательные отсеки с имитаторами двигателей и прямоугольные гнёзда для патронов отстреливаемых ложных тепловых целей (ЛТЦ), иначе называемых «тепловыми ловушками», в автоматах сброса слева и справа от балки. В кадр попали нижние части двухкилевого вертикального оперения с рулями направления.

6. А это вид Су-27УБ в противоположном направлении — от кабины пилота в сторону хвостового оперения. Крылья завешаны рычaжкой и потому не видны.

7. Вот она, рычaжка, — во всей красе.

Это нагромождение металлических профилей, связанных между собой тягами разной длины, а с конструкцией самолёта — простыми брезентовыми лямками, приклеенными к обшивке «88-м» клеем, и называется звучным словом «рычaжка». Никакого хаоса — всё рассчитано и расположено точно по месту для адекватного воспроизведения эксплуатационных нагрузок. Представляете, каково эту прелесть монтировать?

Жгуты проводки у нижней части правого киля идут к датчикам системы тензометрирования.

8. А это снова рычaжка, но на левой консоли крыла Су-27УБ.

За рычaжкой видна носовая часть Су-27СМ с кабиной лётчика. Носовой радиопрозрачный обтекатель отстыкован. Чётко обозначено кольцо переднего силового шпангоута, принимающего на себя вес бортовой радиолокационной станции (БРЛС).

9. Глянем напоследок на Су-27УБ в проём силового потолка. Видны ровные оранжевые ряды полос листового металла, которыми местами зашиты за ненадобностью пазы в силовом полу статзала.

10. СМ-92Т «Супер Финист», Су-27УБ и Су-27СМ

11. Многоцелевой истребитель Су-27СМ.

Су-27СМ — результат проведённой глубокой модернизации известного на весь мир истребителя Су-27, предназначенного для завоевания превосходства в воздухе. Обновлённый самолёт стал многоцелевым, способным не только значительно эффективнее вести воздушный бой, но и работать по наземным и морским целям с использованием высокоточного управляемого оружия.

Программу модернизации для российских ВВС реализует КнААПО им. Ю. А. Гагарина.

Получив «стеклянную» кабину пилота с многофункциональными дисплеями, дополнительные точки подвески вооружения, двигатели с увеличенной тягой и усиленную конструкцию, самолёт потяжелел. А это прямой путь в СибНИА — на проверку его прочности.

12. Отсеки двигателей и центральная хвостовая балка Су-27СМ.

В отсеках видны весовые имитаторы двигателей АЛ-31Ф-М1 к которым крепятся тяги с динамометрами — элементы гидромеханической системы, воспроизводящей эксплуатационные нагрузки: тягу двигателя, силы, возникающие при манев-рировании ЛА и др.

13. Хвостовая часть Су-27СМ со снятым горизонтальным и вертикальным оперением.

В процессе проведения испытаний по какой-то причине самолёт временно лишили хвостового оперения — килей и цельноповоротного горизонтального оперения.

14. Ещё один снимок стенда Су-27СМ.

На нём хорошо видны ярко-оранжевые гидроцилиндры одностороннего действия, жёлтые и серые тяги рычaжки, площадка для обслуживания стенда с жёлтыми перилами ограждения и синими стойками.

В отличие от стенда SSJ, в этом корпусе для воспроизведения знакопеременных нагрузок различной амплитуды и интенсивности рычaжка монтируется и на силовом полу, и на силовом потолке. Та её часть, которая смонтирована сверху, тянет, соответственно, вверх, а которая снизу самолёта — вниз. Вот таким способом он и «машет крыльями» по «прихоти» наших сибирских инженеров-испытателей.

15. Носовая часть Су-33. Вид спереди.

В тёмном углу статзала, спрятавшись за стендом для ресурсных испытаний механизации крыла пассажирского Ту-204, ожидает решения своей участи ещё один самолёт семейства Су-27 — палубный истребитель Су-33.

Их на службе у России осталось совсем немного. Да и плавучий аэродром у них тоже один — базирующийся в Заполярье тяжёлый авианесущий крейсер «Адмирал Флота Советского Союза Кузнецов» из состава Северного Флота.

Специфика полётов с палубы авианосца такова, что лётчики палубной авиации считаются элитой даже среди «своих».

17 июля 2001 года во время авиашоу, посвященного дню морской авиации, в районе гарнизона «Остров» в Псковской области на Су-33 (бортовой номер 70) погиб 47-летний Герой России заместитель командующего авиацией ВМФ страны генерал-майор Тимур Автандилович Апакидзе — один из первых строевых лётчиков, освоивших взлёты и посадки на па-лубу «Кузнецова», Человек, сделавший всё возможное для сохранения в России боевой палубной авиации, когда на ней в 90-е годы уже был поставлен жирный крест. Вечная память Герою…

Командующий авиацией ВМФ России и сам Министр обороны ныне озаботились проблемой вырабатывающих свой ресурс Су-33, и готовят им замену в виде новых многофункциональных истребителей МиГ-29К (корабельный) и МиГ-29КУБ (корабельный учебно-боевой).

16. Носовая часть Су-33. Вид сверху.

На тёмном фоне хорошо видны все элементы конструкции: белый радиопрозрачный обтекатель, переднее горизонтальное оперение (ПГО), иначе называемое дестабилизатором, и выпущенный воздушный тормоз на верхней поверхности центральной части фюзеляжа, а также ровные строчки заклёпок, выдающие места расположения силового набора — шпангоутов, стрингеров, нервюр, лонжеронов. Фонарь кабины пилота открыт.

Являясь «младшим братом» Су-27, самолёт, впервые поднявшийся в небо 17 августа 1987 года, значительно отличается от него в силу своеобразия условий эксплуатации и оснащён (как мы уже увидели) ПГО, крылом большей площади с мощной механизацией и складывающимися консолями, гаком для торможения с помощью тросов аэрофинишёра, системой дозаправки в воздухе, другими новшествами. Усилена конструкция его фюзеляжа и шасси.

На базе Су-33 разработан и построен один экземпляр Су-27КУБ — корабельного учебно-боевого двухместного варианта с продвинутой авионикой, авангардной аэродинамикой крыла с адаптивным профилем и пилотами, сидящими плечом к плечу, как на Су-24.

17. Вид на центроплан Су-33.

На этом снимке, как и на предыдущем, наблюдаем работающих на самолёте молодых специалистов, которых, как я заметил, в СибНИА достаточно много. И это хорошо! :) Есть кому принять «эстафету поколений» от ветеранов авиационной науки.

18. «Металлическое небо» над Су-33.

Этот экземпляр палубного истребителя никогда не поднимался в настоящее небо, не ощущал порывов холодного солёного ветра Северного Ледовитого океана, подрагивая от нетерпения в форсажном рёве турбин перед коротким разбегом по трамплину авианосца. Собранный на стапелях КнААПО им. Ю. А. Гагарина, он несёт крест своей судьбы в статзале СибНИА ради продления жизни своих собратьев и безопасности их пилотов.

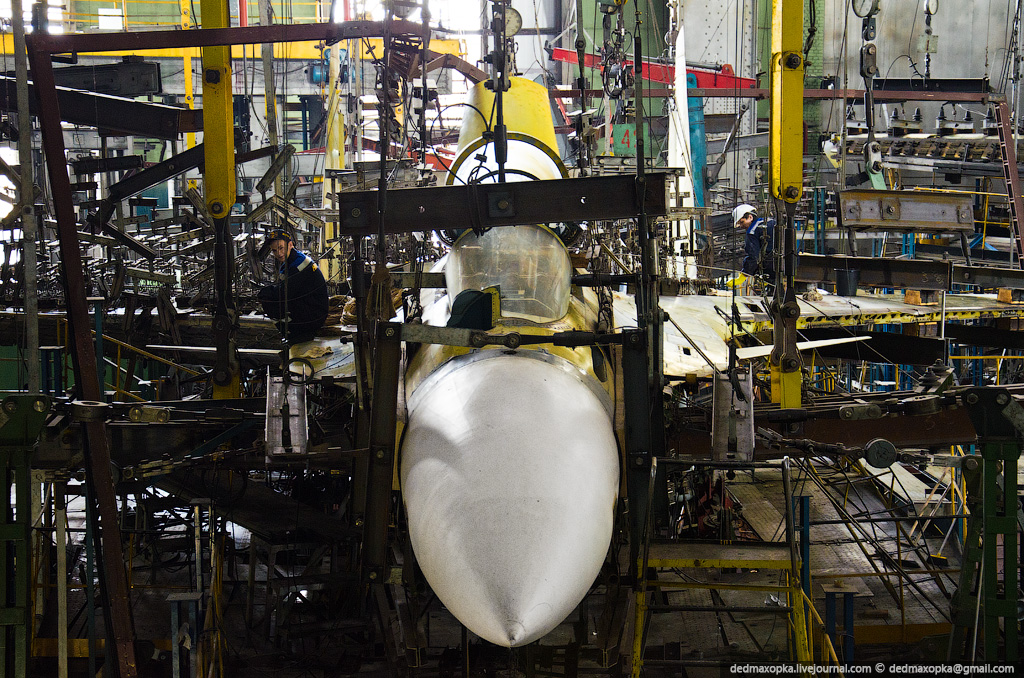

19. Внешность обманчива — этот, спрятавшийся в грудах металлических конструкций симпатич-ный «утёнок» — ни кто иной, как грозный фронтовой бомбардировщик Су-34.

У Су-34 нелёгкая судьба. Это один из самых удачных образцов авиационной техники, родившихся ко времени развала Советского Союза и один из очень немногих, сумевших выжить, и превращающийся на наших глазах из «утёнка» в прекрасного «лебедя», постоянно совершенствуясь в процессе наземных и лётных испытаний.

Су-34, только начинающий свою серийную биографию, как и Су-24, в течение десятилетий являющийся одним из самых многочисленных самолётов в парке ВВС, — это высокоинтеллектуальные продукты прославленного КБ Павла Осиповича Сухого и одного из крупнейших авиастроительных предприятий страны — НАПО им. В. П. Чкалова, набирающего темп серийного производства отставшей было на старте от своих соперников многообещающей машины.

Разработка Т-10В началась 19 июня 1986 года, первый полёт Т10В-1 — прототипа Су-34 (или, иначе, Су-27ИБ — истребителя-бомбардировщика) состоялся 13 апреля 1990 года, а первый серийный Су-34 (Т-10В-5) поднялся в воздух с аэродрома Новосибирского авиазавода ещё 28 декабря 1994 года.

Как вы поняли, индексы «Т» присваиваются опытным изделиям ОКБ Сухого.

Освоение серийного производства шло очень тяжело в силу вполне понятных причин, связанных с затянувшимся кризисом в стране.

Являясь потомком Су-27, он значительно отличается от него конструктивно. Бросается в глаза неповторимый рисунок обводов передней части фюзеляжа, вместившего в себя объёмную двухместную кабину для пилотов, сидящих рядом плечом к плечу, как на предшественнике Су-24, для замены которого Су-34 создан. Впервые на подобном типе боевого самолёта экипажу созданы достаточно комфортные условия для выполнения многочасовых дальних полётов.

20. Вид на нижнюю поверхность правой части центроплана, корневой наплыв крыла, воздухозаборник правого двигателя Су-34. Не переднем плане можно хорошо рассмотреть элементы рычaжки. Всё гениальное — просто: нарезанные по размеру металлические детали, брезент, деревянные палочки, клей. :)

21. По этому профилированному каналу воздух поступает в двигатель Су-34. Двигатель отсутствует, поэтому «виден свет в конце канала».

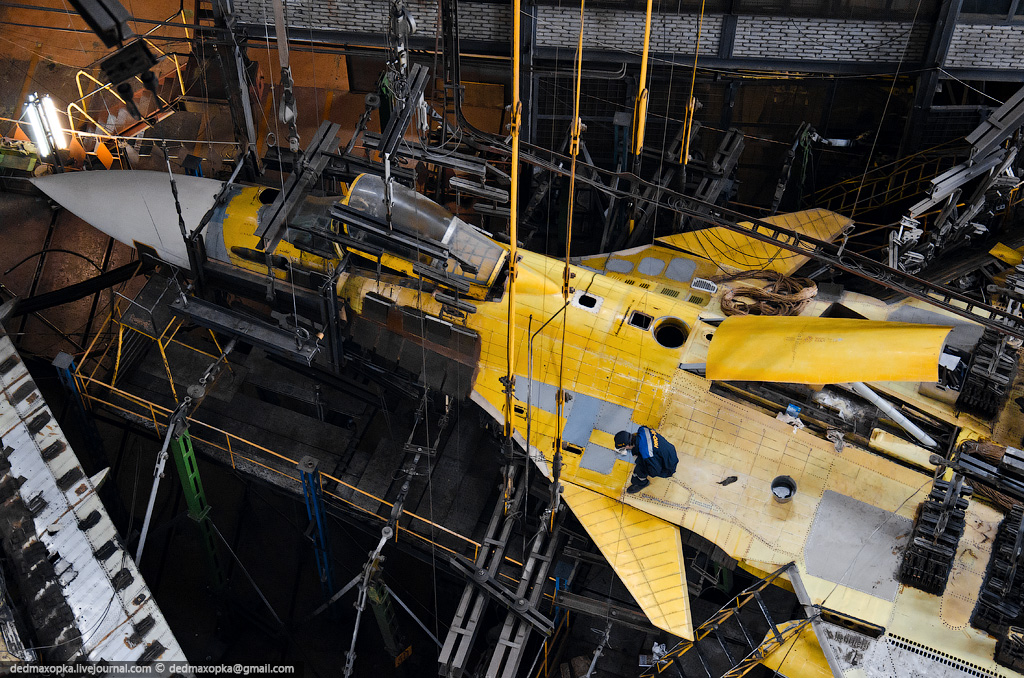

22. А вот и Су-30МК, «как на ладони».

Как обещал, знакомлю вас с многоцелевым (многофункциональным) истребителем Су-30МК (модернизированный коммерческий), предназначенным для поставок на экспорт.

Разработан на базе Су-30К (коммерческий) — варианта двухместного истребителя-перехватчика на базе Су-27УБ с систе-мами дозаправки топливом в полёте и спутниковой навигации (GPS).

Первый полёт совершил в 1993 году. Является одной из самых удачных моделей боевого ударного авиационного комплекса поколения 4+. Имеет многочисленные модификации «заточенные» под требования национальных ВВС различных государств: Су-30МКА (модернизированный, коммерческий, алжирский), Су-30МКИ (… индийский), Су-30МКК (… китайский), Су-30МКМ (… малазийский), Су-30МКВ (… венесуэльский), Су-30М2 и Су-30СМ (для ВВС России), Су-30КН — ещё один коммерческий вариант.

На экспортных модификациях Су-30 широко применяется бортовое оборудование иностранного производства.

Специалисты СибНИА готовятся сейчас к проведению ресурсных испытаний этого самолёта.

23. Су-30МК, вид сзади.

24. Изящество железной птицы.

Аэродинамическая компоновка, придающая самолёту неповторимый облик, отрабатывалась при непосредственном участии специалистов СибНИА.

На снимке хорошо видны стойки шасси (передняя и две основные) с красными дисками имитаторов колёс, открытые створки их ниш, оклонённый предкрылок на правой консоли крыла (слева), правая консоль ПГО (дестабилизатора, в центре), воздухозаборники (под ней) с заглушками, открытый фонарь двухместной кабины экипажа (вверху справа). Окраска самолёта яркая, почти новая.

На заднем плане слева (точно над правым неокрашенным килём самолёта) можно рассмотреть ажурные стыки силовых колонн и продольных балок силового потолка статзала.

25. Передняя стойка шасси и входы воздухозаборников Су-30МК.

26. Места в статзале заняты «согласно купленным билетам». В первом ряду слева-направо: многоцелевой транспортный легкомоторный самолёт СМ-92Т «Супер Финист» производства Смоленского авиазавода, разработанный НПФ «Техноавиа», и Су-27УБ производства Иркутского авиационного завода (ИАЗ), во втором ряду — Су-34 производства НАПО и (за колонной) многоцелевой Су-80ГП производства КнААПО.

27. Посмотрим поближе на Су-80ГП.

Он — один из немногих представителей гражданских машин ОКБ Сухого. Это многоцелевой грузопассажирский двухбалочный триплан с турбовинтовыми двигателями и П-образным хвостовым оперением. Первый полёт совершил 4 сентября 2001 года.

Оснащён герметичным салоном на 30 пассажиров. Может перевозить до 3300 кг груза на расстояние до 1300 километров. Быстро преобразуется из пассажирского варианта в грузовой и обратно. Грузовая рампа в хвостовой части фюзеляжа позволяет транспортировать лёгкую автомобильную технику и стандартные авиационные контейнеры.

Красивый самолёт для местных и региональных воздушных линий, предназначенный для замены Ан-24, Ан-26, Як-40. Но, «не родись красивым, а родись счастливым» — пока его судьба складывается не очень удачно…

На переднем плане снимка — аккуратный нос Су-34 с радиопрозрачным обтекателем.

28. А здесь в строгом порядке хранятся стойки, тяги, гидроцилиндры и другие детали испытательных стендов. Беспорядок в авиации недопустим (в СибНИА, по крайней мере, под руководством директора — лётчика-испытателя 1 класса, стараются это правило строго выполнять).

29. За панелями огромного защитного короба находится магистральный пассажирский самолёт Ту-204.

Прозванный на Западе «Тихим бизоном» за малошумные отечественные двигатели (а говорим, что всё у нас плохо), очень летучий (с прекрасной аэродинамикой) самолёт родился в тяжёлое время — на рубеже 80-х и 90-х годов, а попал на испытания в СибНИА в 1993 году. Оттого на них и задержался…

В проёме защитного экрана видна зона сочленения центроплана и фюзеляжа, на переднем плане — пилон с оранжевым имитатором двигателя, отклонённые секции предкрылка.

30. Силовой потолок. Между силовым потолком и крышей работают крановщицы (сейчас их в кабинах кранов нет — обеденный перерыв). Внизу в проёме виден силуэт Су-30МК.

Силовой потолок корпуса-стенда № 6 СибНИА представляет собой настоящее произведение инженерного искусства и строительной доблести. Проект корпуса разработан специалистами Новосибирского филиала проектного научно-исследовательского института Министерства авиационной промышленности СССР — ГипроНИИавиапрома.

Прежде чем уйти из статзала, предлагаю вашему вниманию виртуальный тур. Это мой первый опыт, потому интересна критика.

32. Отблеск космических зорь.

В зале ресурсных испытаний SSJ, недалеко от стенда, хранятся исторические реликвии — киль воздушно-космического самолёта (ВКС) «Буран» (с демонтированной левой половиной двухстворчатого двухсекционного руля направления, выполнявшего одновременно функцию воздушного тормоза) и транспортный контейнер (на снимке слева, зелёный) для перевозки посадочного модуля пилотируемого космического корабля Л-3 — соперника американского «Аполлона».

Мало кто знает, что впервые с «космосом» СибНИА познакомился в начале 60-х годов, когда институту было поручено проведение теплопрочностных испытаний ракетного блока «Е» посадочного модуля лунного корабля Л-З разработки КБ «Южное». Испытания проводились с воспроизведением всех факторов многосуточного космического полёта и дали хороший результат. При этих испытаниях моделировались тепловые и механические воздействия на блок при различных режимах его работы на Луне (посадка днём или ночью, отказ от посадки, аварийный или штатный старт с Луны днём или ночью и др.). Температурные воздействия реализовывались в диапазоне температур от –170 до +950°С с высокими ско-ростями нагрева и охлаждения.

Если бы не проблемы с ракетой-носителем Н-1, наши космонавты побывали бы на Луне ещё сорок лет назад! Однако, в 1974 году советская пилотируемая лунная программа была закрыта и работы по этой тематике прекращены.

Позднее, с середины 1976 года, СибНИА стал заниматься работами по «Бурану».

Проводились испытания крупных агрегатов и элементов конструкции ВКС, плиточной теплозащиты на комплексное воздействие механических, тепловых и акустических нагрузок, в том числе с имитацией условий космической среды. Так, носок крыла испытывался в диапазоне температур от –120 до +1300°С и давлении от 10–3 мм рт. ст. до атмосферного.

В работах по «Бурану» были задействованы многие специалисты СибНИА. Так, прочнисты принимали активное участие в создании и статических испытаниях гермокабины, проводили расчёты прочности её конструкции. Аэродинамики изучали взлётно-посадочные характеристики, а также аэродинамические характеристики ВКС на траектории спуска.

Оценку их работам дал сам «Буран», выполнивший 15 ноября 1988 года триумфальный беспилотный космический полёт.

Кстати, американцы повторили подобное на своём экспериментальном космическом беспилотном орбитальном самолёте «Boeing X-37» через 22 года — в 2010-м.

Приглашаю вас посетить ещё один огромный испытательный корпус под номером 30.

33. «Тридцатка».

Его так и называют в СибНИА — «тридцатка». Портрет возвышающегося над окружающими строениями гиганта таков: размеры 100 x 70 x 30 м, площадь силового пола —5 400 м2, максимальная взлётная масса испытываемых самолётов —400 тонн, их максимальные габариты — 90 x 90 x 20 м.

Снимок в достаточной степени передаёт масштабы сооружения, введённого в эксплуатацию в начале 80-х годов прошлого столетия. Слева располагается летающая лаборатория Як-40, принадлежащая лётно-исследовательской базе (ЛИБ) СибНИА. За ней справа в глубине корпуса — стенд ресурсных испытаний самолёта-заправщика Ил-78 с колоннадой.

Обычная панельная конструкция корпуса № 30 не позволяет использовать её в качестве силового каркаса так, как мощную конструкцию корпуса № 6. Поэтому приходится монтировать громадные стенды из типовых элементов по принципу трансформера.

34. Ресурсный стенд Ил-78.

Ресурсные испытания самолёта-заправщика Ил-78 с бортовым номером 76607 были начаты в СибНИА 1987 году.

На снимке видна левая консоль крыла самолёта с двумя пилонами, на которых закреплены имитаторы двигателей Д-30КП-2 (красные). Справа от стенда — вторые, «северо-восточные» ворота корпуса.

Ил-78, совершивший первый полёт в 1983 году, создан на базе военно-транспортного самолёта Ил-76М и предназначен для дозаправки в воздухе военных самолётов во время дальних беспосадочных полётов. Его новая версия Ил-78М (М — модернизированный, создан на базе Ил-76МД, первый полёт в 1987 году) оснащена тремя унифицированными подвесными агрегатами заправки (УПАЗ) и способна передавать в воздухе заправляемым самолётам 105,7 тонн топлива, заправляя, например, три истребителя Су-30 одновременно.

35. «Калиточка».

Огромные ворота корпуса № 30 служат для ввоза поступивших на испытания «изделий».

В 80-е годы весь статзал был занят испытываемой авиационной техникой, в 90-е годы испытания были остановлены из-за отсутствия финансирования и корпус был законсервирован. Сейчас появилась перспектива его использования, связанная с разработанными специалистами СибНИА проектами ремоторизации самолётов местных воздушных линий Ан-2 и Як-40.

36. Железный цветок.

На снимке — лопатки первой ступени компрессора турбореактивного двигателя TFE341-3 фирмы «Honeywell Aerospace» (США), которым предполагается заменить двигатели АИ-25 на самолёте Як-40, получив в результате улучшение его эксплуатационных характеристик.

Но это — ближайшая перспектива, а на сей день уже реализован проект по ремоторизации легендарного «кукурузника» Ан-2, разработанного в середине 40-х годов прошлого столетия коллективом Олега Константиновича Антонова с участием специалистов СибНИА и являющегося рекордсменом по продолжительности серийного производства и времени эксплуатации — около 65-ти лет!

Замена поршневого АШ-62ИР, производство которого уже давно прекращено, на газотурбинный двигатель ТРЕ331-12 той же фирмы «Honeywell Aerospace» позволило улучшить характеристики воздушного судна.

«Словно с „москвича“ пересел на иномарку», — так описывают свои ощущения, касающиеся техники пилотирования самолёта, лётчики-испытатели и пилоты гражданской авиации, выполнявшие полёты на Ан-2МС, отмечая при этом низкую утомляемость экипажа по сравнению с Ан-2 в связи с меньшими уровнями шума и вибраций в кабине. Отбор тёплого воздуха позволяет поддерживать в кабине экипажа и в пассажирском салоне комфортные условия даже на высоте 4000 м при температуре наружного воздуха –35°С. Перебалансировка самолёта при изменении режима силовой установки намного меньше чем на Ан-2. Исчезла необходимость постоянно следить за температурой головок цилиндров и регулировать её, чего требовал от пилотов прежний поршневой двигатель АШ-62ИР.Переместимся по территории СибНИА в корпус № 4Б.

37. Динамические испытания основной стойки шасси Ту-204СМ.

Шасси самолётов испытывают колоссальные нагрузки при посадке. Особенно, если она проходит нештатно.

При испытаниях взлётно-посадочных устройств ЛА в институте используются стенды (копры) разной размерности и, соответственно, разных воспроизводимых усилий, имитирующих условия реальных посадок, послепосадочного пробега и руления по аэродромам с их неровностями и другими проблемами.

На снимке — подъём основной стойки шасси нового магистрального пассажирского самолёта Ту-204СМ, закреплённой на клети, перед сбросом на неподвижную опору копра К-30 с весом сбрасываемого груза до 30 тонн. Сам момент сброса я заснять не успел — настолько быстро он произошёл. Грохот от удара стойки об опору был очень сильным. Представляю, как «звучат» испытания на копре К-100 с неподвижной опорой, проходящие с раскруткой колёс до посадочных скоростей, или на копре К-80 с массивным барабаном 4-метрового диаметра, раскручивающимся для имитации бетонной взлётно-посадочной полосы, набегающей на садящийся со скоростью до 380 км/ч самолёт!

38. Копры К-30 и К-80.

Прочнисты СибНИА отметились в следующих работах, потребовавших приложения огромных усилий, существенных финансовых вложений, воплотившихся в создании и многолетней эксплуа-тации уникальных заловстендов и комплексов оборудования, с которыми я вас только что познакомил:

Обеспечение прочности и долговечности большинства серийных гражданских и военных самолётов и вертолётов, созданных в СССР и России.

Проведение исследований, обеспечивающих надёжность и прочность взлётно-посадочных устройств (шасси) всех самолётов, созданных в СССР и России.

Разработка оригинальной методики испытаний авиакосмических объектов (например, ВКС «Буран») без использования высокотемпературных вакуумных камер.

Разработка оригинальной методики акустических испытаний объектов авиакосмической техники на основе эффекта бегущей акустической волны.

Есть ещё много чего достигнутого коллективом Сибирского НИИ авиации за его 70-летнюю историю, но в изложении это выглядит для неспециалистов ещё более заумно, потому ограничусь сказанным.

39. А на «десерт» — изображение символа преданности делу, закреплённого на лацкане пиджака одного из ведущих специалистов СибНИА в области прочности авиаконструкций, попросившего не раскрывать его имени. Что ж, скромность всегда украшала настоящих мужчин.

Если мой рассказ о СибНИА вам понравился, буду рад его продолжить — ведь на сегодня за кадром остались разработка, постройка и восстановление летательных аппаратов, интереснейшие лётные испытания (в том числе восстановленных самолётов времён Великой Отечественной войны) и ещё ряд направлений работы уникального предприятия, являющегося одним из крупнейших научно-исследовательских центров отечественной авиационной отрасли.

Есть ещё ряд задумок, связанных с новой и интересной для меня авиационной темой, которые, если осуществятся, будут приятным сюрпризом для всех, включая меня самого. :)

Если хотите узнать о СибНИА больше прямо сейчас, тогда вам сюда: www.sibnia.ru

Выражаю благодарность руководству СибНИА за организацию фотосъемок. Отдельное спасибо Калюте Андрею Андреевичу за помощь в написании текста и интересную компанию!

- 3 комментария

DeDMaxopka

Сибирский научно-исследовательский институт авиации (СибНИА им. С. А. Чаплыгина)

Недавно удалось побывать в СибНИА. Увидел испытания моделей летательных аппаратов и натурных образцов авиационной техники. Масштабно и интересно. Из-за большого объёма текста я поделил весь репортаж на две части. Рассказ будет особенно интересен тем, кому небезразлична тема авиации.

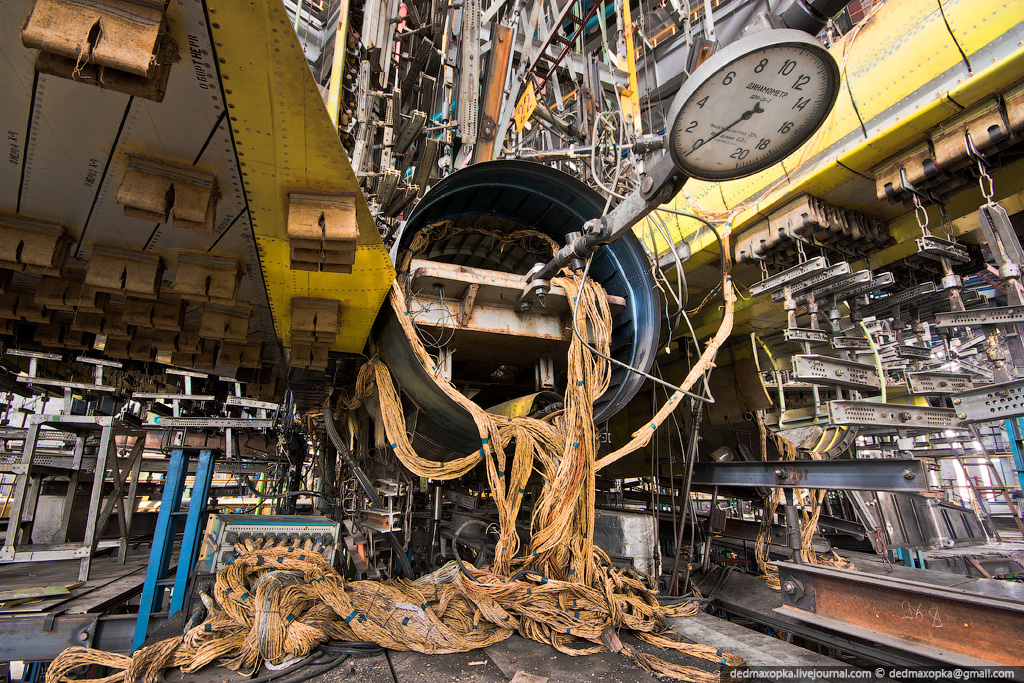

1. Ресурсные испытания фронтового бомбардировщика Су-34.Вид на отсек левого двигателя, выполненного с применением высокопрочного и термостойкого титана. Пряди проводов ведут от сотен тензометрических датчиков, предназначенных для контроля напряжений в конструкции самолёта, к системе регистрации данных.Читать далееЧто такое СибНИА?

СибНИА — крупнейший научно-исследовательский центр авиационной науки на Востоке России.

Специалисты института занимаются фундаментальными, поисковыми и прикладными исследованиями, испытаниями авиационной и космической техники, оказывают различные научно-технические услуги. В СибНИА также разрабатывают, модернизируют и ремонтируют лёгкие самолёты. Осуществляют сопровождение летательных аппаратов (сокращённо — ЛА) в эксплуатации.

Основными направлениями исследований являются аэродинамические и прочностные. Также активно развиваются лётные испытания, о которых я надеюсь рассказать позже.

2. Бюст основателя СибНИА Сергея Алексеевича Чаплыгина на территории института.Слева от бюста за деревьями — дорожка к его могиле: С. А. Чаплыгин умер 8 октября 1942 года, оставив завещание похоронить себя на территории основанного им филиала, что и было выполнено. В 1969 году, к 100-летию великого русского аэродинамика институту было присвоено его имя.

Могила, бюст и прилегающая к ним территория являются историческим памятником (мемориалом) республиканского значения, внесённым в государственный реестр. Нынешний коллектив СибНИА дорожит своей историей и бережно относится к наследию своих предшественников.

Коротко расскажу о создании и нынешних возможностях СибНИА:

Институт, как самостоятельная организация, создан сразу после войны (09.07.1946) Постановлением Совета Министров СССР № 1593-684 на базе Новосибирского филиала № 2 Центрального аэрогидродинамического института имени профессора Николая Егоровича Жуковского (ЦАГИ). Филиал был образован 19.08.1941 Постановлением Государственного Комитета Обороны СССР № 513 в связи с эвакуацией предприятий и организаций на Восток СССР.

В 1941–1942 годах работы по проектированию и строительству корпусов лабораторий, а также работу учёных и специалистов, эвакуированных из ЦАГИ, возглавил один из основоположников аэродинамики — академик, Герой Социалистического Труда, Заслуженный деятель науки Сергей Алексеевич Чаплыгин.

За прошедшее с момента создания время институт превратился в крупнейший авиационный центр с коллективом высококлассных специалистов и мощной экспериментальной базой, позволяющей проводить статические, усталостные и динамические испытания ЛА весом до 500 тонн, агрегатов и фрагментов конструкций, аэродинамические исследования по разработке облика ЛА, доводке разрабатываемых перспективных ЛА, а также серийно выпускаемых изделий авиатехники, лётные испытания серийных и опытных ЛА, авиационного оборудования.

В России за Уралом СибНИА — единственный в своём роде, ничего подобного больше на этой территории нет.

В европейской части страны, в городе Жуковском под Москвой с 1918 года работает ЦАГИ.

Чем занимается институт сейчас?

Некоторые фотофрагменты его рабочих будней я предлагаю вашему вниманию.

3. Аэродинамическая труба Т-203.

В области аэродинамических исследований СибНИА использует две аэродинамических трубы. Первая — только что прошедшая капитальный ремонт труба малых дозвуковых скоростей Т-203 с открытой рабочей частью и скоростью воздушного потока до 90 м/с.

Она была привезена из ЦАГИ во время эвакуации, запущена в эксплуатацию в 1944 году, отлично работает до сих пор, а теперь и выглядит как новенькая.

Для справки: скорость звука в воздухе при нормальных атмосферных условиях на уровне моря — 330 м/с.

4. В аэродинамических трубах проводят исследования по отработке аэродинамической компоновки (или, проще говоря, внешней формы) ЛА.Мне разрешили сфотографировать процесс установки в рабочей части трубы модели лёгкого самолёта-амфибии с «шелковинками» (белыми ниточками), наклеенными на выкрашенной для контраста в чёрный цвет поверхности для визуализации её обтекания потоком воздуха.

Из «инструментов» есть ещё аэродинамические весы — серьёзного размера конструкции, катающиеся по рельсам. Весы предназначены для получения информации о силах, действующих на модель по трём пространственным осям X, Y, Z и моментах относительно них же.

5. На фото так называемый «срыв потока» на поверхности крыла.

На верхней поверхности левой консоли «летящей» с большим углом атаки модели по поведению «шелковинок» явно наблюдается срыв потока (интенсивные завихрения, иначе называемые турбулентностью), что в реальном полёте приводит к значительному падению подъёмной силы крыла и проблемам с управляемостью вплоть до сваливания и штопора.

6. Аэродинамическая труба Т-205М.

Вторая из имеющихся в СибНИА аэродинамических труб — транс- и сверхзвуковая со скоростью потока до 1,7 Маха.

Если один Мах равен одной скорости звука, то 1,7 — это 560 м/с или 2020 км/ч. Неплохо, однако…

В данный момент труба находится на капитальном ремонте, после которого скорость потока в ней будет достигать двух Махов!

На снимке видна шарообразная капсула закрытой рабочей части, в центре которой (в открытом люке) можно рассмотреть наружные детали самoй рабочей части сечением 0,6 х 0,6 м и длиной 2,4 м, где располагаются модели, подобные лежащим на переднем плане. Они изготавливаются из металлических сплавов ввиду больших нагрузок от сверхзвукового воздушного потока (скоростной напор достигает 3 тонн на квадратный метр!).

7. В СибНИА работало немало выдающихся учёных и талантливых инженеров. Среди них — авиаконструктор Роберт Людвигович Бартини.

Бартини был разносторонне одарённым человеком, выходцем из семьи итальянского барона и убеждённым коммунистом. По мнению хорошо знавших его людей, ряд мест биографии Роберта Бартини окутаны завесой тайны.

Под его руководством разработаны рекордные самолёты «Сталь-6» (1932) и «Сталь-7» (1937) и его модификации, «Дальний арктический разведчик» (1935). Работая в СибНИА в 1952–1957 годах, он создал проект сверхзвукового стратегического бомбардировщика-ракетоносца А-57 (1957) с уникальной аэродинамической компоновкой, проекты сверхзвуковых самолётов, самолётов-амфибий вертикального взлёта и посадки, экранопланов.

На большом плакате, висящем над выходом из помещения аэродинамической трубы Т-203 — изображение Бартини с кулаком, сжатым в символическом революционном интернациональном жесте, рядом — его лозунг, которому он следовал всю свою жизнь, посвятив её тому, чтобы советские самолёты были лучшими в мире и «…летали быстрее чёрных».

Аэродинамики СибНИА внесли значительный вклад в развитие отечественной авиации.

Они провели исследования и участвовали (в процессе самостоятельных и совместных со специалистами ЦАГИ работ) в создании аэродинамической компоновки самолётов различных типов (в том числе всемирно известного истребителя Су-27 и его модификаций, а также одних из лучших в мире спортивных акробатических самолётов семейства Су-26 и их модификаций), всех типов экранопланов, других ЛА, созданных в СССР и России.

За создание Су-27 и Су-26 бывший главный аэродинамик СибНИА Станислав Тиморкаевич Кашафутдинов дважды (в 1996 и 2003 годах) удостоен Государственной премии России вместе с несколькими ведущими специалистами ОКБ Павла Оси-повича Сухого и ЦАГИ — это признание заслуг всего возглавлявшегося им в тот момент коллектива и показатель высокого уровня проводимых в СибНИА исследований. За работы по Су-26 Государственную премию получил и Сергей Григорьевич Деришев — бывший начальник отделения аэродинамики и динамики полёта ЛА.

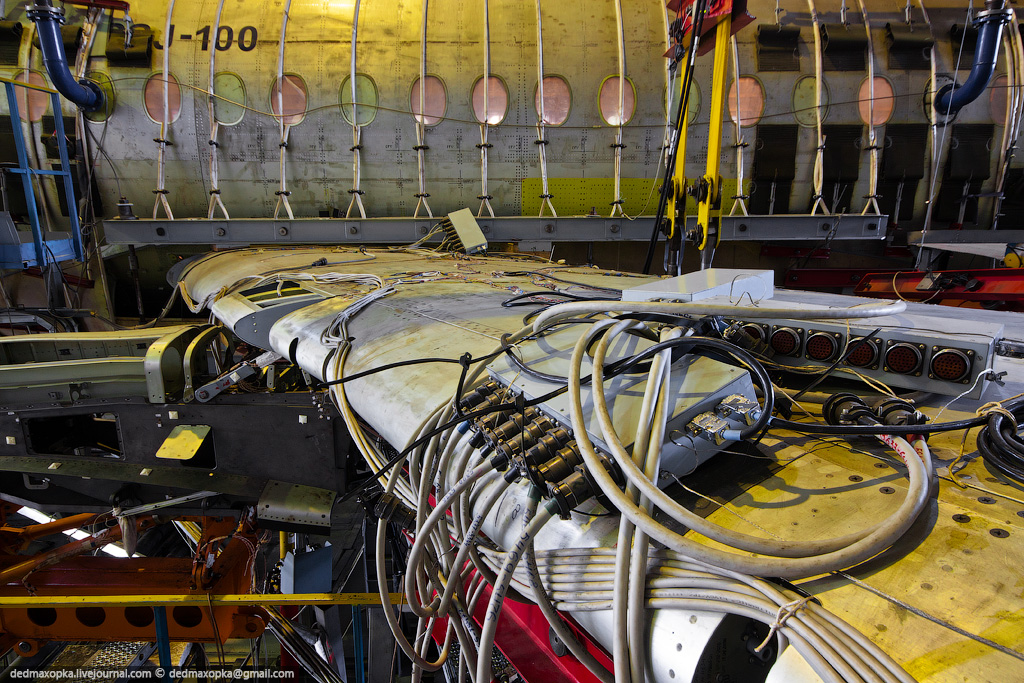

8. Стенд ресурсных испытаний регионального пассажирского самолёта «Sukhoi SuperJet-100» (SSJ-100).

Основным по масштабам и объёмам проводимых работ направлением деятельности СибНИА продолжает оставаться исследование прочности авиационных конструкций. В институте занимаются проблемами статической, усталостной, теп-ловой и динамической прочности. Для этого служат три корпуса-стенда общей площадью 15 400 м2, комплекс копров с воспроизводимым усилием на стойку шасси от 75 кг до 150 тонн, комплекс испытательных машин с воспроизводимым усилием на испытываемый образец до 1 тысячи тонн и другое оборудование.

Стенд SSJ находится в испытательном корпусе № 2. Размеры корпуса — 86 x 21 x 30 м, площадь силового потолка— 500 м2, площадь силового пола — 1 800 м2, максимальная взлётная масса испытываемых самолётов — 150 тонн, их максимальные габариты— 60 x 30 x 18 м.